Как эффективней всего порезать большое число однотипных прямоугольных пластин без отверстий? Те, кто долго работает на плазме, сталкиваются с подобными заказами регулярно. Если речь идет о 5-10-100 пластинках, то можно особо не ломать голову и буднично воспользоваться свой любимой программой раскроя (Sheetcam / Техтран / ProNest), загрузив в нее свой dxf-файл. Но как быть, когда требуется порезать больше 1000 пластин? Лобовое решение уже не кажется приемлемым. Для максимально быстрого решения такой задачи мы используем метод зигзагообразной резки, применение которого позволяет в разы сократить время роспуска листа.

Допустим нам требуется нарезать 1700 пластин 100х100 мм из листа толщиной 6 мм. Попробуем пойти традиционным путем и подготовим раскрой, в котором будем выкладывать квадратные детали. Будем резать максимально быстро, поэтому на своем источнике Powermax выставим силу тока 125А. Ширина реза для такого режима составляет 2,2мм, а значит, что поперек стандартного листа 6х1500х6000мм у нас поместится 14 деталей, а по длине ляжет 58. Это все с учетом минимального зареза, исходим из того, что мы режем вообще почти без отходов. Итак, на 1 лист ложится 15х58=870 деталей, а значит нам потребуется 2 листа.

Скорость реза источника Powermax на 125А составляет 5000 мм/мин. Общая длина реза в заказе: 4 х 100 мм х 1700 = 680000 мм. Значит, только на резку у нас уйдет 680000/5000 = 136 минут. Но еще стоит учесть накладные расходы времени при резке 1 детали, а именно, время, затрачиваемое резаком на подъем, спуск и прожиг. В среднем, накладные расходы времени составляют 10 секунд для каждой детали, а это добавляет еще 283 минуты ко времени работы. Итого, на весь заказ нам потребуется 419 минут, что составляет 7 часов реза. Временные затраты на такелажные работы не учитываем. В целом, это не так много, но давайте подумаем, как мы можем сократить время реза.

Резка по незамкнутому контуру зигзагом

Каковы недостатки традиционного подхода для выполнения нашего заказа?

- Тратим много времени на опускание, подъем, зарез.

- Дважды проходим по одному и тому же месту заготовки.

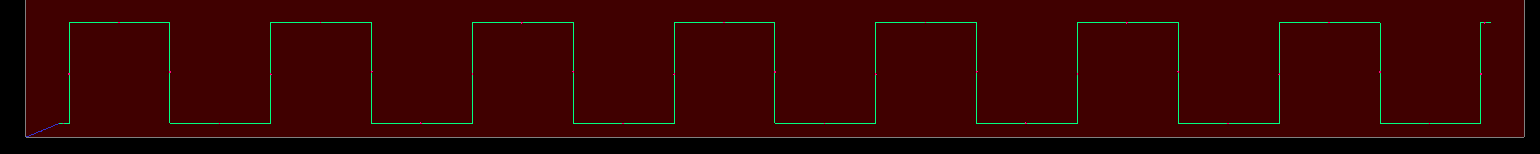

Избавиться от всего этого нам поможет резка по незамкнутому контуру. Возьмем зигзагообразный контур и расположим его по ширине листа. Шаг зигзага здесь равен 102мм, чтобы учесть толщину реза плазмы.

Размножим этот контур с тем же шагом 102мм.

Логично предположить, что зарезаясь с одного края листа и двигаясь по контуру, мы в итоге будем получать те же самые детали 100х100мм, а затраты времени будут существенно меньше! Посчитаем, какие же именно. Итак, нам надо будет пройти 1700/14 ≈ 122 контура. Длина каждого - 102мм х 2 х 14 + 20мм на зарезы = 2876 мм. Таким образом, общая длина реза составляет 350872 мм, что займет 70 минут. Во время резки у нас будет 122 зареза, что добавит еще 20 минут накладных затрат времени. Итого, на резку нам потребуется всего лишь 90 минут или 1,5 часа, что в 4,5 раза быстрее по сравнению с классическим подходом к составлению раскроя!

Есть только одна проблема: половина деталей на первом и последнем ряду у нас будет "приклеена" к оставшейся рамке. Для этого мы сделаем еще 2 поперечных реза длиной 1500мм: по одному с каждого края. Резы будут идти со смещением 0,5мм вглубь листа, что не даст дуге потухнуть и в то же время внесет минимальную погрешность в размеры получаемых деталей (согласитесь, что 0,5мм дополнительной погрешности для пары десятков деталей из почти 2х тысяч - это вполне допустимо).

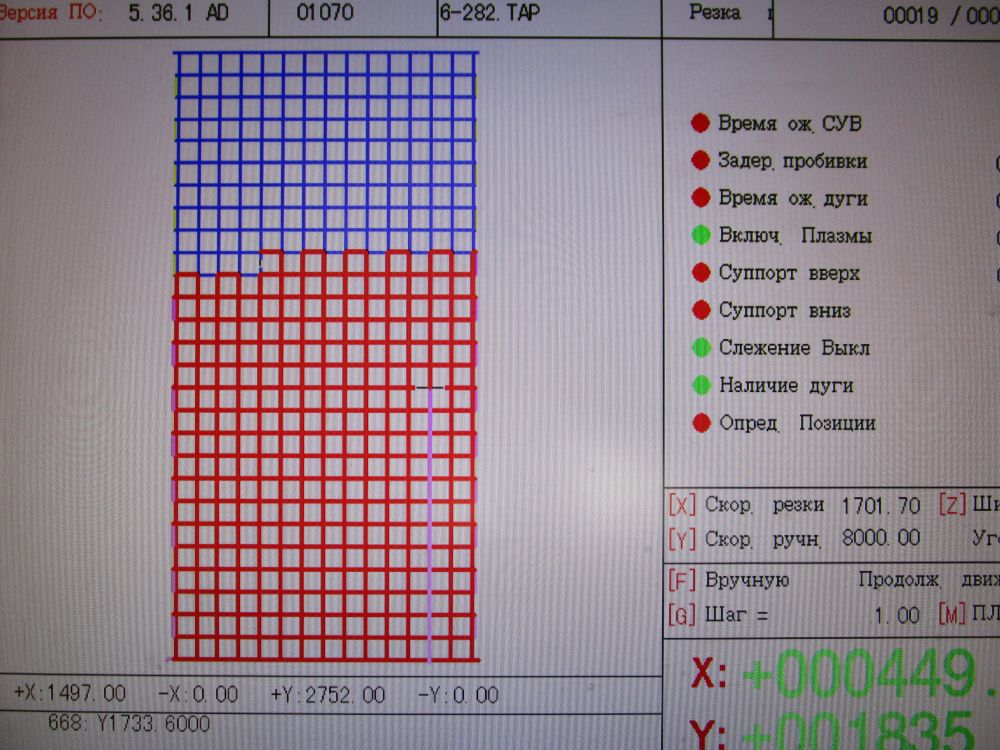

Вот как такая резка выглядит на практике.

Раскрой в работе на терминале

Процесс резки

Результат работы: 1000 пластин за пару часов

А может быть еще сократим время реза?

Может показаться, что мы можем еще сократить в 4 раза накладные затраты времени, если направим зигзаги не поперек, а вдоль листа. Да, это может сработать, и мы так бы и поступили, если бы нам требовалось резать лист потолще, скажем t=16мм. В данном же случае если мы будем идти по зигзагу вдоль листа, то столкнемся с проблемой его увода из-за теспературных деформаций на финальных этапах резки (на последних 3-4х рядах). В зависимости от качества стали, под действием нагрева во время плазменной резки лист может сдеформироваться самым недпресказуемым образом, что может привести к браку 100-200 деталей, а это уже не очень хорошо. Поэтому для тонкого листа мы бы не рекомендовали строить зигзаги вдоль листа, а лучше ограничиться и без того существенным выигрышем в работе.

Опоры двух типов, вырезанные из листов толщиной 6 и 10 мм. Последние сваривались из трех составных частей.

Дата сдачи: 14.03.2017

Резка проводилась на станке плазменной резки. Ширина полос - 200 мм, сталь 09Г2С. Распущено 11 листов 1500х6000 мм.

Дата сдачи: 03.12.2015